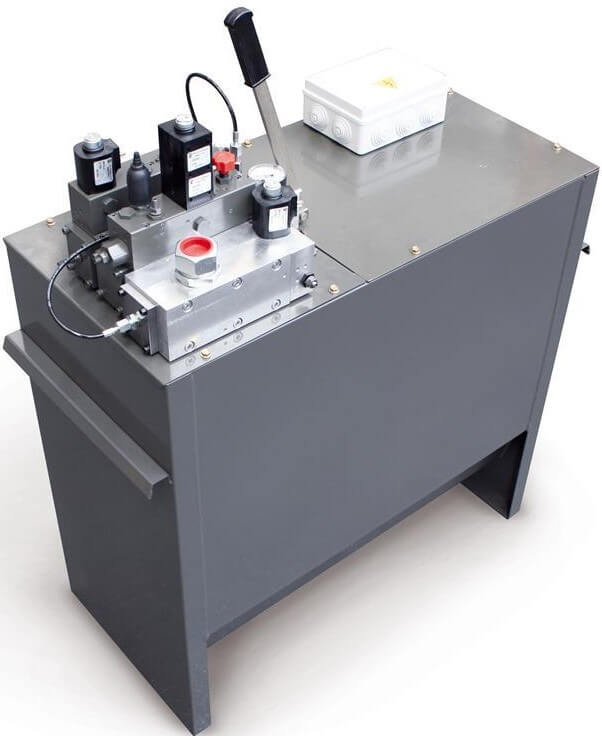

مخزن هیدرولیک (پاوریونیت)

پاوریونیت هیدرولیک

از مخزن هیدرولیک (پاوریونیت هیدرولیک) بالابر برای ذخیره کردن سیال هیدرولیک در سیستم استفاده می شود. علاوه بر ذخیره کردن سیال، مخزن هیدرولیک بالابر وظایف مهم دیگری نیز به عنوان قسمتی از یک مدار بر عهده دارد. چهار وظیفه اصلی مخزن بالابر به شرح زیر است:

1- ذخیره کردن سیال هیدرولیک

2- مبدل حرارتی (خنک کردن و گرم کردن سیال)

3- ته نشین شدن آلودگی های موجود در سیال

4- خارج شده هوای درون سیال

در سیستم بالابر هیدرولیک، در اثر افت فشار در قطعات مختلف و عبور سیال از شیر فشار شکن، گرما ایجاد می شود. مقداری از این گرما به خارج از سیستم منتقل می شود و بقیه این گرما جذب سیال شده و دمای آنرا افزایش می دهد. در سیستمی که به خوبی طراحی شده باشد، گرمای سیال در مخزن باید به دیواره های مخزن منتقل گردد و هوای عبوری از بیرون مخزن بالابر، این گرما را با خود ببرد. بدین ترتیب سیال به اندازه کافی در مخزن بالابر خنک می شود.

تبادل حرارت آزاد از سطوح خارجی مخزن کنوکسیون نیز نامیده می شود. برای اینکه تبادل حرارت از بدنه مخزن هیدرولیک بالابر به خوبی انجام شود، باید مخزن بالابر هیدرولیکی را از هرگونه منبع حرارت دور نگه داشت. اگر مخزن هیدرولیک در نزدیک یک دستگاه دیگر قرار داشته باشد و آن دستگاه گرما تولید کند، سیال هیدرولیک به طور ناخواسته گرم خواهد شد.

هوا به سه صورت در سیستم های هیدرولیک وجود دارد: هوای حل شده در سیال، هوای حبس شده در قطعات و حباب های هوا. هوای حل شده در سیال، تا هنگامی که در سیال به صورت حل شده است، اثری در بازده سیستم نخواهد داشت. ایجاد مکش قوی در قطعات سیستم بالابر می تواند هوای حل شده در سیال را به صورت حباب های هوا از سیال خارج کند. ایجاد این حباب ها می تواند مضر باشد. حباب های هوای موجود در سیال هیدرولیک بالابر، ممکن است در اثر ایجاد مکش در سیال و یا در اثر نشتی از هوای بیرون به داخل سیستم به وجود آید.

از به هم پیوستن حباب های هوا، حجم قابل توجهی هوا در قسمت های مختلف سیستم حس می شود که اثرات سوء قابل توجهی در عملکرد سیستم به وجود می آورد.

ساختمان مخزن هیدرولیک بالابر

سیال از طریق یک لوله به پمپ وارد می شود. در انتهای این لوله یک فیلتر نصب شه است تا از ورود ذرات آلودگی به پمپ هیدرولیک جلوگیری کند. دو لوله برگشت سیال نیز بر روی مخزن بالابر هیدرولیکی نصب شده است. یکی از این لوله ها، لوله برگشت اصلی سیال از سیستم به مخزن است و لوله دیگر برای تخلیه سیال از مسیرهای تخلیه فرعی قطعات به مخزن بالابر در نظر گرفته شده است. در انتهای لوله برگشت اصلی نیز یک فیلتر نصب می شود. ولی لوله برگشت فرعی فیلتر ندارد، زیرا این مسیر باید حداقل مقاومت را در برابر عبور سیال داشته باشد تا نشتی های موجود در قطعات و حباب های هوا، به راحتی تخلیه شوند.

صفحه جدا ساز

وجود یک صفحه جدا کننده در مخزن بالابر، از عبور مستقیم سیال تخلیه شده به مخزن به طرف لوله مکش پمپ جلوگیری می کند. این صفحه در واقع فضای مخزن بالابر را به دو بخش تقسیم کرده است. با ورود سیال برگشتی به مخزن، سیال در این قسمت توقف می کند. توقف سیال برگشتی در مخزن بالابر، چند ویژگی مهم دارد. مهمترین ویژگی توقف سیال در این قسمت است که زمان کافی به سیال داده می شود که حرارت خود را از دست بدهد. مزیت دیگر توقف سیال خروج هوای مخلوط در سیال و ته نشین شده آلودگی در کف مخزن است.

دریچه مخزن

در دو طرف مخزن هیدرولیک بالابر روی دیواره ها، دریچه های بزرگی تعبیه شده که با برداشتن آنها میتوان داخل مخزن را کاملاً تمیز نمود و یا قطعات داخل مخزن را تعویض کرد. درپوشی داخل مخزن وجود دارد که با برداشتن آن میتوان سیال به داخل مخزن ریخت. ورودی و خروجی هوا به داخل مخزن بالابر نیز از طریق همین درپوش فوقانی انجام می گیرد. بدین ترتیب از ایجاد خلاء نسبی یا افزایش فشار در مخزن نیز جلوگیری می شود. در زیر این درپوش یک فیلتر نیز قرار گرفته است که از ورود ذرات خارجی به درون مخزن بالابر جلوگیری می کند.

پایه های مخزن

مخزن هیدرولیک بالابر باید دارای پایه باشد به طوری که بالاتر از سطح زمین قرار بگیرد. بدین ترتیب هوای محیط می تواند از تمام اطراف مخزن عبور کرده و آن را به خوبی خنک کند. علاوه بر ویژگی هایی که در مورد مخزن وجود دارد، در مخزن های هیدرولیک بالابر معمولا یک نشانگر سطح سیال و یک دماسنج نیز تعبیه می شود. همچنین در بعضی مخزن ها یک تکه آهنربا قرار داده می شود تا براده های فولادی معلق در سیال را جمع آوری کند.

نماد گرافیکی مخزن در مدار هیدرولیک

در یک نقشه مدار هیدرولیک ممکن است چندین نماد مخزن رسم شده باشد. ولی غالباً همه آنها نشان دهنده یک مخزن واقعی هستند. رسم چند نماد مخزن در نقشه مدار، از رسم خطوط اضافی و گیج کننده جلوگیری می کند، زیرا در غیر این صورت باید تمام خطوط برگشت سیال به طور کامل رسم گردد نقشه مدار در واقع منطق عملکرد یک سیستم هیدرولیک را بیان می کند. در یک مدار لازم نیست ساختمان فیزیکی قطعات سیستم را رسم نمود.

حجم و ابعاد مخزن هیدرولیک بالابر

برای اطمینان یافتن از اینکه دو مخزن هیدرولیک بالابر، زمان کافی برای تبادل حرارتی و تخلیه هوای موجود در سیال وجود دارد، ابعاد مخزن بالابر باید به درستی تعیین شود. به عنوان یک قائده ساده در این باره می توان گفت که ظرفیت مخزن باید سه برابر شدت جریان سیستم باشد. مثلاً در سیستمی با شدت جریان 10gpm لازم است مخزن حداقل 30gal ظرفیت داشته باشد. با استفاده از چنین مخزنی، در هر سه دقیقه سیال یکبار سیستم را دور می زند. البته تعیین ابعاد مخزن با چنین روشی دقیق نیست، زیرا عوامل مختلفی باید در این کار در نظر گرفته شوند. فضای اشغال شده در موتورخانه آسانسور یکی از محدودیت های اصلی است.

رایجترین ساختمان مخزن های هیدرولیک صنعتی نصب پمپ در بالای مخزن می باشد. اما در آسانسور معمولاً پمپ و موتور هیدرولیک داخل مخزن قرار دارد تا صدای آن به حداقل برسد. اگر پمپ در زیر مخزن قرار گیرد، با توجه به اینکه سطح سیال بالاتر از پمپ قرار دارد، همیشه یک فشار مثبت سیال در ورودی پمپ وجود دارد. در سیستم های رایج، پمپ به هنگام شروع به کار، یک مکش در لوله ورودی ایجاد می کند تا بتواند سیال را به درون خود بمکد. بنابراین از این نقطه نظر، نصب پمپ در زیر مخزن بالابر بهتر است، زیرا از بروز پدیده کاویتاسیون در پمپ جلوگیری خواهد شد.

دیدگاه خود را ثبت کنید

تمایل دارید در گفتگوها شرکت کنید؟در گفتگو ها شرکت کنید.

دیدگاهتان را بنویسید

نظرات و پیشنهاد خود را برای ما ارسال کنید تا هرچه بیشتر در مفید نمودن سایت استفاده کنیم. با تشکر